渐开线直齿圆柱齿轮参数化修形与应用软件开发

摘要:根据渐开线圆柱齿轮的齿廓方程表达式,在ANSYS 中建立齿轮的参数化模型,对齿轮进行接触有限元分析,得到齿轮最大接触应力。依据经验公式确定齿轮直线修形的最大修形量和修形角度,利用APDL的参数化设计语言对齿轮进行修形。对修形后的齿轮进行接触分析,通过比较修形前后齿轮的最大接触应力,确定最佳修形量。基于Visual Basic6.0开发了渐开线直齿圆柱齿轮参数化修形应用软件,对ANSYS后台调用,实现了参数化有限元分析。

1 引言

渐开线直齿圆柱齿轮传动是齿轮传动中最为常见的传动形式之一,然而由于制造误差、安装误差等因素,导致传动不平稳,从而产生振动和噪声。正确的修形是提高齿轮传动质量的有效途径[1-2]。

2 渐开线直齿圆柱齿轮的建模

利用APDL 参数化设计语言,将渐开线与齿根过渡曲线的参数方程编写到命令流中,建立齿廓曲线。然后将齿廓曲线通过镜像、旋转和拉伸,生成参数化齿轮有限元模型[3-4]。渐开线的参数方程[5]为:

3 渐开线直齿圆柱齿轮静态接触分析

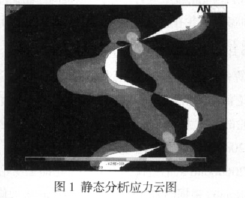

首先对齿轮模型进行网格划分。网格划分有自由网格划分、映射网格划分和扫略网格划分,采用扫略网格划分,通过扫略网格划分,使划分的单元比较规则,便于操作,易于修改。其次设置单元类型。单元选择为4 节点等参单元。单元类型选为Solid45 单元。最后创建接触对,施加边界条件和载荷。采用的是面-面接触,将小齿轮定义为刚性目标面,大齿轮定义为柔性目标面,然后将大齿轮进行全约束,限制小齿轮上的x,y,z 方向上的平动自由度,并在小齿轮上施加转矩,进行接触分析[7-8]。如:小齿轮的齿数为26,大齿轮的齿数为40,齿轮的模数为3mm,齿轮的压力角为20°,齿宽20mm,小齿轮的杨氏模量为205000MPa,大齿轮的杨氏模量为206000MPa,泊松比为0.3,小齿轮即主动轮的输入转矩为420000N.mm。得到结果云图,如图1 所示。

4 齿廓修形曲线与修形量的确定

齿轮的修形曲线大致可以分为抛物线修形和直线修形,虽然齿轮的抛物线修形要比直线修形的修形效果要好一些,当修形角度很大时,抛物线修形曲线会落到渐开线齿廓外面,而直线修形则没有限制。其次,由于抛物线修形的复杂性,使得其必须在专用的数控机床才能加工。而且当齿数很多时,会导致齿轮的造价高昂。因此主要对齿轮的直线修形进行研究。

修形曲线确定之后,在设计中,可以估算齿廓修形的初始值。修形量的确定通过经验公 式 为[8]:Δmax=δ+δθ+δm(3)

式中:δ—受载弹性变形引起的变形量。δ= Ft×10-7BCr(4)

式中:Ft—齿轮所受的圆周力;B—齿宽;Cr—综合变形系数;δθ—两啮合齿轮温度差引起的变形量。 δθ=π×m×cosα×Δθ×γ×103 (5)

式中:Δθ—相啮合齿轮的温度差,单位为℃; γ—齿轮材料的膨胀系数;δm—齿轮传动误差。 δm= δm1-δm2(6)

式中:δm1—误差上限值;δm2—误差下限值。

如果已知齿轮的尺寸及受载和工作状况通过式(3)式便可以得到齿轮的最大修形量。

5 齿廓直线修形

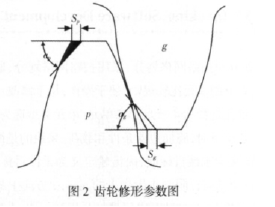

在确定了修形量和修形角度之后,选择直线修形,采用在大小齿轮上都进行齿顶修整的方案[9]。设主、从动轮的最大修形量为Sp和Sg,修形角度为αp和αg,齿轮修形参数,如图2 所示。

齿轮修形角度采用ISO 推荐标准,即最大修形高度为0.6m,估算成修形角度。利用APDL 参数化设计语言,按照修形量和修形角度对齿轮进行修形。将修形后的齿轮模型进行接触分析。通过修形前和修行后的数据对比可以知道,对齿轮进行直线修形,可以有效的改善齿轮的接触应力,从而可以提高齿轮在传动过程中的承载能力和减小齿轮在传动过程中的冲击,提高使用寿命。

6 齿廓最佳修形量的确定

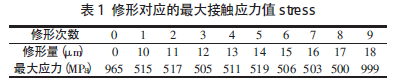

在估算修形量的基础上,通过每次增加1μm 和减少1μm 来寻找在理论值周围所存在的最佳修形量。如:小齿轮的齿数为26,大齿轮的齿数为40,齿轮的模数为3mm,齿轮的压力角为20°,齿宽20mm,小齿轮的杨氏模量为205000MPa,大齿轮的杨氏模量为206000MPa,泊松比为0.3,小齿轮即主动轮的输入转矩为420000N.mm。根据(3)式可以估算该对齿轮最大修形量为14,对每次增加和减少修形量分别做4 组,然后通过比较,来确定最佳修形量。将所的到的结果绘制成表格,如表1 所示。

通过比较,可以知道,齿轮修形量在17μm 时,所得到的应力最小,因此,将17μm 作为齿轮的最佳修形量。

7 软件的开发

软件系统的设计开发是将APDL 语言与Visual Basic 语言相结合,采用命令流法,通过调用APDL 语言编写的程序来实现建模、求解以及后处理。修改参数不需要重新建模,易于比较和分

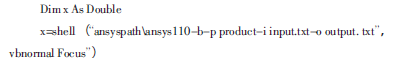

析。实现了齿廓修形分析的参数化。使用的命令如下:

上式中,ansyspath 为ansys11.0.exe 所在文件目录,product 为ANSYS 产品特征码;-b 表示批处理工作模式;-i 标志后面的文件为输入文件,input.txt 为写有APDL 命令流的ASCII 文件,默认目录为ANSYS 的工作目录;-o 标志后面的文件是输出文件,output.txt 为写有APDL 命令流的ASCII 文件,默认目录为ANSYS 工作目录;vbNormalFocus 为VB 参数。

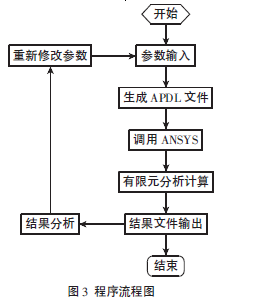

使用者与计算机的联系是通过用户界面,输入齿轮的齿数、模数、修形量和修形角度、载荷的大小等,其中修形量的确定是根据经验公式得到理论最大修形量,然后通过对修形量的增减分析运算得到最佳修形量。同时也支持对于齿轮不同参数的输入。通过修改不同的参数,来获得不同的有限元分析结果。很好的解决了界面人性化、操作简洁化、分析准确化、结果直观化等多种问题。更好的方便了对ANSYS 不熟悉的用户使用。圆柱齿轮参数化修形有限元分析系统的主要功能是通过在系统界面中以交互的方式输入相关参数,生成有限元参数化分析文件,然后在后台运行ANSYS,自动完成圆柱齿轮的建模,优化,以及有限元接触分析计算。并且将结果生成图片信息,保存到指定目录下,方便查看和随时调取。软件的流程,如图3 所示。

8 总结

通过APDL 参数化设计语言在ANSYS 中直接建立的渐开线直齿圆柱齿轮模型,可以更改参数来直接生成所需要的齿轮模

型,大大的提高了工作效率、节省了设计周期。按照修形量和修形角度对齿轮进行直线修形之后,通过修形前与修形后的最大接触应力的比较,得出,对齿轮进行适当合理的修形,可以改善齿轮传动性能。利用Visual Basic6.0 程序设计语言和ANSYS 中的APDL参数化命令流,开发出了包括圆柱齿轮修形前和直线修形后的有限元分析模块,较好的解决了界面人性化、操作简便化、分析准确化、结果直观化。