摆线针轮行星传动动态理论回转误差的计算与分析

摘要 对在动态受力状态下,一齿差和二齿差结构理论齿廓摆线轮和针齿,柱销和柱销孔受力所产生的变形进行了分析,计算出受力状态下回转误差的计算方法,推导出回转角的计算公式,为机器人用高精密摆线针轮行星传动的研究提供了一定的理论前提。

关键词 摆线针轮行星传动 摆线轮针齿柱销变形 动态回转误差

1 概述

摆线针轮行星传动由于具有传动比范围大、承载能力高、结构紧凑、可靠性高等特点得到了广泛的应用,尤其是进入20世纪90年代以来,工业自动化机器人常选择摆线传动作为一种比较理想的回转装置形式。如日本住友重机械工业株式会社研制开发成功的机器人用R-V系列、FA系列和FT系列传动产品均采用了针摆传动结构形式,由于应用了最新的设计理念,外型美观大方,内部结构合理,传递功率增加,尤其是可靠性高,在工业机器人领域得到了广泛的应用,占据了国际市场。机器人装置的一个最主要的传动指标是回转精度,回转精度高,机器人工作时的重复误差才能低,加工和安的精度才能保证。因此,机器人用传动装置的回转精度方面的要求非常高,例如,R-V传动的回转误差是1/60度,FA传动系列的回转误差是1/30度。摆线针轮行星传动装置的回转误差是由不同因素造成的,如加工误差、装配误差、啮合变形产生的误差等,但其中一个重要的因素,就是由于摆线轮形而产生的回转误差。理论上,标准的摆线轮和针轮之间是没有间隙的,同时啮合的齿数是摆线轮齿数的一半,且摆线轮非工作齿廓和针齿之间没有间隙,摆线轮和针齿啮合的回转角为零;同样,理论上,输出机构标准柱销和摆线轮上的柱销孔之间也是没有间隙的,同时啮合的柱销数是柱销数的一半,且不参加工作的另一半柱销和对应的柱销孔之间没有间隙,它们之间的回转角也为零。

当针摆传动传递转矩时,接触部分必将产生一定的变形,如摆线轮齿廓和针轮齿廓之间、柱销和柱销孔之间由于受力,相对于理论标准位置,实际输出轴的位置和理论位置将产生一定的滞后,产生回转误差.其大小一般用回转角来表示。本文将主要讨论承载时所产生的回转误差。由于针摆传动常用于高精传动中,因此,该方面的研究是非常有意义的。

2 摆线轮和针齿之间所产生的动态回转误差

2.1 针齿和摆线轮之间接触力的计算

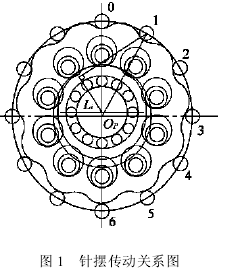

设输入转矩为Ma,减速比为I12,传动效率为ηT,则输出转矩Mv为Mv=MaI12ηT(1)设摆线轮的理论齿数为za,针轮的理论齿数zp,zp=za+1;摆线轮的实际齿数为z1,针轮的实际齿数为z2。对一齿差 z1=za,z2=zp;对二齿差 z1=2za,z2=2zp;如果采用抽齿结构,则 z1=za/2,z2=zp/2;传动比I12则恒与摆线轮的理论齿数za相等。

设标准齿形的摆线轮和针齿的啮合区域,以针齿参与接触区的角度φ定义。开始接触时φ=φm,结束退出接触时φ=φn,传力区为 φT=φn-φm,开始参与啮合的针齿序号为i=m=INT(0.5φmz2/π),结束啮合的针齿序号为i=n=INT(0.5φnz2/π);最小同时参与啮合的摆线轮和针齿的个数zT=IN(0.5φTz2/π)。

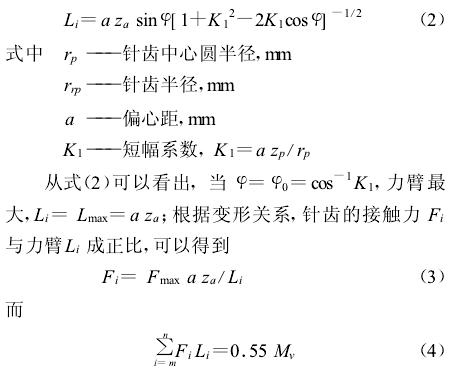

设最大力臂处的接触力为Fmax;其它针齿参与啮合时,在角参量为φ时接触力为Fi,力臂Li可由式(2)给出

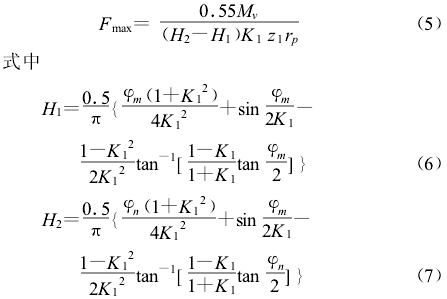

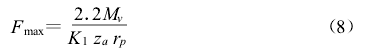

将式(2)、式(3)代入式(4),并将式(4)转化为积分近似计算形式后,便可得最大接触力Fmax

(1)如果一齿差结构标准理论齿廓啮合时,φm=0,φn=π,z1=za,代入得到H1=0,H2=14,此时

式(8)与各种文献的推导结果相同

(2)如果采用二齿差结构标准齿廓时,此时设二齿差摆线轮最大参与接触的角参为φmax(φmax为修顶后能够参与啮合的位置对应的角参量,可以通过计算得出(3)),则此时φm=0,φn=φmax,z1=2za,代入式(5)、式(6)和式(7)后求得Fmax。

2.2 针齿和摆线轮之间最大变形的计算

当求出针齿和摆线轮的最大接触力后,根据变形协调关系,摆线轮相对于针轮的转角是相等的。由于在φ=φ0处的力臂最大(该处的力臂为a za),因此,该处的变形δmax为最大。下面分析最大总变形δmax的计算方法。根据文献(1)和文献(2)的研究结果,最大总变形δmax由两部

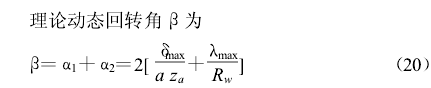

2.3针齿和摆线轮之间动态回转角α1

α1=总变形最大力臂=2δmaxa za(14)

3 柱销和柱销孔之间所产生的动态回转误差

3.1最大柱销力的计算

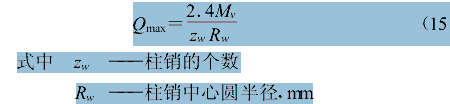

根据有关文献,针摆传动中输出机构中柱销最大作用力为Qmax

Qmax———发生在力臂最大处,即Li=Rw处

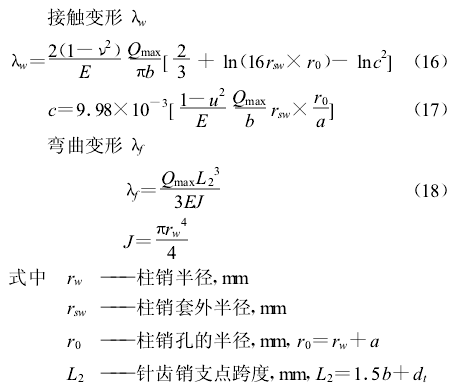

3.2柱销和柱销孔之间最大变形的计算

同样,最大变形λmax发生在最大力臂处(最大力臂为Rw),λmax也是由两部分组成,即柱销和柱销孔之间的接触变形λw和柱销本身的弯曲变形λf之和,λmax=λw+λf。

其它符号意义同前。

3.3柱销和柱销孔之间动态回转角α2

![]()

4 理论动态回转角的计算与分析

我们以BW390-11机型为例,讨论理论动态回转角β的计算结果。基本参数:rp=195mm,rrp=13.5mm,I12=11,a=9,rH=11mm,Rw=135mm,zw=

12,rw=16mm,rsw=21mm,r0=30mm,dt=14mm,b=24mm,Mv=3575.9N·m。分别采用一齿差和二齿差结构,根据本文的理论,计算结果见表1。

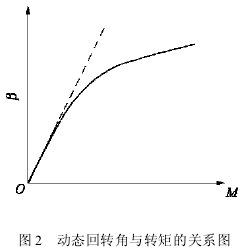

可以看出,二齿差结构的动态回转角小于相同情况下一齿差结构的动态回转角,这也是二齿差传动的又一特点。另外,从式(9)和式(16)中发现,由于变形δmax与Fmax和λmax与Qmax并不成线形关系,而动态回

转角与传递转矩的关系也不成正比。其关系可以参见图2所示。由于理论动态回转角并没有考虑摆线轮修形和柱销孔增大而产生的空转回差角,也没有考虑由于制造误差和装配误差而造成的回差,因此,应进一步对动态回转角进行研究。

5 结论

1)理论动态回转角的讨论对于机器人用高精度高动态回转精度摆线针轮行星传动的研究是非常必要的。

(2)本文讨论了针齿和摆线轮、柱销和柱销孔之间的由于传递转矩而产生的动态回转角,并给出了计算方法和公式。

(3)计算表明,一齿差和二齿差结构相比较,二齿差结构的动态回转误差小于一齿差结构,二齿差的受力状况也比一齿差好。

(4)尽管动态回转角随着传递转矩的增加而增加,但动态回转角与传递转矩并不成正比。

参考文献

1 李力行.摆线针轮行星传动的齿形修正与受力分析.机械工程学

报,1986(1)

2 关天民.摆线针轮行星传动中销孔式输出机构的准确受力分析.机

械传动,2000(3)

3 关天民、赵岩.摆线针轮行星传动齿面接触力的精确计算方法.面

向21世纪的工程设计,北京:人民交通出版社,1998

4 冯澄宙.渐开线少齿差行星传动.北京:人民教育出版社,1981

5 B.H库特略夫采夫著,江耕华,顾永寿译.齿轮减速器的结构与计

算.上海:上海科学技术出版社,1982

6 Y.Zhang,Z.Wu.Offset face gear driver tooth geometry and contact analy-

sis.Transaction of the ASME,Vol.119,March 1993